Ja einen wunderschönen guten Morgen.

Der Uncle ist gerade an seinem Backofen und produziert sein erstes Preprag-Carbonteil ![]() bin sehr gespannt

bin sehr gespannt ![]()

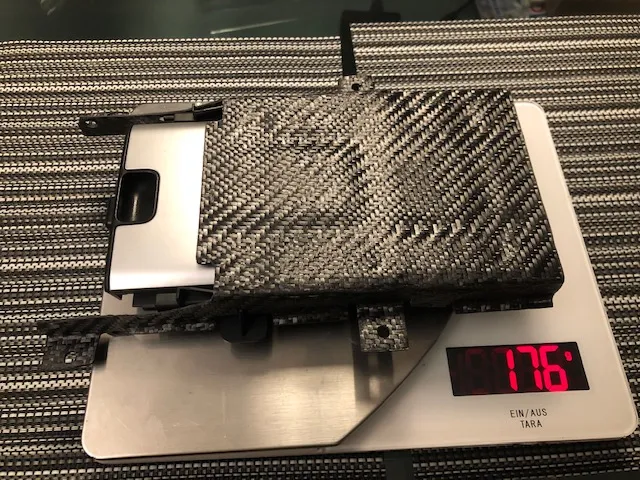

Noch mal zu den anderen Projekten die so heimlich im Hintergrund laufen. Wollte mal schauen wie sich größere Carbonkomponenten im Vakuumverfahren anfertigen lassen. Tatsächlich ist es so, dass mit der stetig wachsenden Größe der Komponenten die Probleme exponentiell wachsen. Bei dem Panel hab ich bestimmt 3h gebraucht um das Harz durchlaufen zu lassen. Natütlich schleichen sich immer kleine Fehler ein, die dann Luftlöcher im Gewebe hervorrufen und dies ne Menge Arbeit mit sich führt. Hier der aktuelle Stand des Airpanels.

Der Lacker muss noch einige Schickten Klarlack drauf bügeln , um es dann matt schleifen zu können. Denke, dass ich dann bei guten 26-30h Arbeit bei so einer Komponente liege ![]() ist schon Wahnsinn was da an Zeit drauf geht.

ist schon Wahnsinn was da an Zeit drauf geht.

Des Weiteren wollte ich Euch mal den Aufbau von kommertiellen Carbonteilen nahe bringen. In der Regel in Südostasien gefertigt. Und dazu gehören so fast alle USA Password Teile und wie sie alle heißen.

Also zuerst kommt ne Lage Carbonfaser um dem Kunden ein tollen Produkt zu zeigen. Damit man Kosten sparen kann und das Bauteil auch dick/stark genug ist um allen zukünftigen Beanspruchungen zu trotzen vermag legt man ein oder zwei lagen grobe Glasfasermatte hinein und tränkt diese mit Harz. Anschließend verwendet man eine feine Glasfasermatte um die Teuschung perfekt zu machen und lackiert diese schwarz um alles Wasserdicht zu machen.

in dieser Konstelation hat dann das frisch produzierte Bauteil 2mm dicke, ist mechanisch sehr stabil und wiegt natürlich nicht annähernd so wenig wie es viel oder fünf Lagen Carbon wären. Dafür war es aber günstig in der Herstellung.

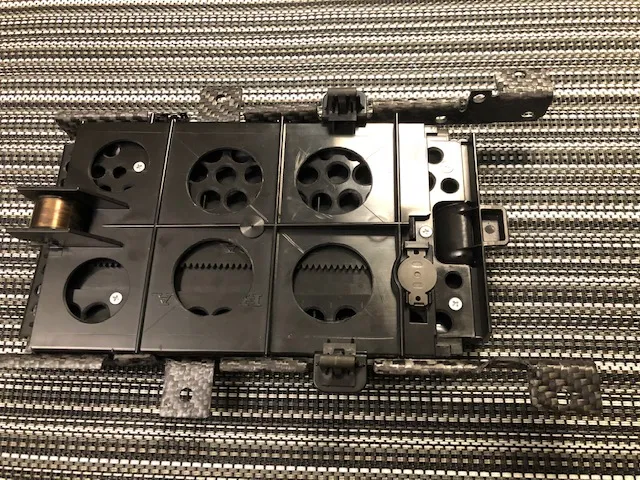

Hier ein Beispiel. Habe mal mit nem Cuttermesser das Laminat in seine Einzelstücke zerlegt um Euch das mal zu zeigen.

Links ist die feine Glasfasermatte, mittig die grobe und rechts ist das 200 g/m² Carbon mit dem Klarlack als Finish.....

Daher haben halt reine drycarbon Komponenten ihren sehr hohen Preis.

![]()